Système de pilotage de la production (MES)

Le guide complet

Découvrez tout ce que vous devez savoir à propos des MES, comment ils fonctionnent et comment ils peuvent optimiser vos opérations afin d’améliorer le rendement de votre entreprise. Ce guide tente de démystifier les multiples facettes de l’intelligence manufacturière prises en charge par les systèmes de pilotage de la production (MES).

Qu’est-ce qu’un MES?

Un système de pilotage de la production, plus communément appelé Manufacturing Execution System ou MES en anglais, est un logiciel s’inscrivant dans la famille des outils de gestion des opérations de production manufacturière (MOM). Il s’agit d’une solution numérique offrant une visibilité sur l’ensemble des opérations d’un plancher de production en plus de faciliter leur gestion. Cela couvre autant les tâches de fabrication, que celles du contrôle qualité, de la maintenance des équipements, et plus.

Un MES permet d’interconnecter tous vos actifs opérationnels (machineries et systèmes automatisés) au sein d’un écosystème numérique centralisé. Ainsi, vous pouvez ajuster proactivement vos procédés, prévenir les imperfections ou encore aider vos opérateurs à effectuer plus aisément leur travail.

Table des matières

Qu’est-ce qu’un MES fait?

Plusieurs manufacturiers se retrouvent actuellement devant des systèmes qui ne sont plus en adéquation avec leurs ambitions d’affaires. Des données manquant de richesses, une pluralité de logiciels traités en silo, la dépendance au papier sont des exemples de pratiques qui viennent complexifier la prise de décisions et la réaction autant chez les directeurs que les opérateurs.

Du premier modèle suggéré par la MESA en 1996 (MESA-11 model) jusqu’au modèle actuel le Strategic Initiatives model, l’intelligence manufacturière est la résultante de la révolution industrielle actuelle; l’Industrie 4.0. Une variété d’outils, en fonction du niveau actuel d’automatisation d’une entreprise, peuvent favoriser ce passage vers l’intelligence manufacturière. Un exemple courant est l’implémentation d’un logiciel MES afin d’outiller les opérateurs et de contribuer à l’amélioration du taux de rendement.

Les fonctionnalités clés du MES

Le MES se distingue des autres solutions en vous offrant une vue d’ensemble vos activités de production avec des points focaux sur les différentes composantes de vos opérations. Ces points focaux peuvent être la gestion des procédés, et le suivi des ordres de fabrication, tout comme une gestion complète des processus de qualité et de la généalogie des produits. De ce fait, un MES pourra non seulement vous offrir une visibilité sur les opérations plancher, mais aussi assurer une communication transparente des données entre les départements.

Conventionnellement, un MES comprend un ensemble de fonctionnalités de base, comme la planification de la production, des ressources et du personnel. Le MES est également, et surtout, un agrégateur de données de production. Cela favorisera l’analyse de performance, comme la mesure du TRG (taux de rendement de global). En centralisant l’information, on facilite aussi l’analyse des procédés et de la qualité. Enfin, cet ensemble de fonctionnalités permet plus de flexibilité dans les opérations, en partie grâce au suivi en temps réel de la production.

Acquisition et collecte de données

Pour se lancer dans l’intelligence manufacturière, il faut, d’abord, collecter de la donnée. C’est au cœur des initiatives de l’Industrie 4.0.

En se connectant aux équipements, la collecte de données s’amorce. Les signaux machines sont alors enregistrés en temps réel dans une base de données. La donnée étant par la suite organisée et contextualisée, vous commencerez déjà à percevoir de la valeur ayant gagné en visibilité sur vos opérations. Cette donnée acquise vous permettra déjà d’intervenir à des événements problématiques et sera utilisée par la suite pour des analyses de performance.

Analyse de performance

L’analyse de performance est centrale dans un MES. Si normalement, l’analyse de performance est un réel casse-tête nécessitant temps et connaissances diverses, le MES facilite grandement cette tâche.

Avec la collecte de donnée et l’interconnectivité avec d’autres systèmes, le MES encode des informations importantes. On peut penser à l’identification du temps nécessaire pour compléter un cycle de production, le niveau d’utilisation des ressources ou encore les temps d’arrêt. Ces données sont consolidées au sein de conviviaux tableaux de bord. Cela permet d’obtenir une vue d’ensemble sur les contraintes opérationnelles, de cibler les meilleures tactiques pour gérer ces contraintes et calculer des mesures de performances clés comme le taux de rendement global (TRG).

Le taux de rendement global a pour objectif de calculer l’efficacité d’une ligne ou d’un équipement, puis, du même fait, trouver des solutions aux écarts de performance. Effectivement, puisque le taux de disponibilité des équipements, le taux de produits de qualité réalisés et le taux de performance sont mis en relation, les facteurs affectant principalement le rendement sont plus facilement déterminés. En rendant la valeur du TRG disponible à quiconque, des actions préventives, voire proactives peuvent être posées sur les équipements pour en assurer leur rendement optimal.

![]()

Traçabilité et généalogie

Autant les consommateurs que les normes gouvernementales requièrent maintenant de connaître la provenance des produits et ce qui les composes. C’est d’ailleurs pourquoi la fonctionnalité de traçabilité et de généalogie est l’une des plus cruciales d’un MES.

Un MES peut offrir le suivi complet du cycle de production d’un produit. La généalogie brosse le portrait de l’évolution du produit et de ce qui le compose pour simplifier le contrôle qualité et répondre aux réglementations de certaines industries. La traçabilité, quant à elle, permet de conserver la trace du produit à toutes les étapes du cycle de production. Ainsi, dans l’éventualité d’un rappel, il est plus simple et rapide de retrouver tous les produits potentiellement problématiques en identifiant où ils se trouvent, quand et comment ont-ils été produits afin de poser des actions simplement sur les produits nécessaires.

Gestion des opérations de qualité

Que ce soit pour conserver un avantage concurrentiel, pour répondre à des réglementations ou tout simplement pour assurer le bon fonctionnement du produit, la gestion de la qualité est plus que jamais primordiale.

Avec une demande croissante de produits complexes à fabriquer et à expédier rapidement, un suivi approfondi des procédés vous permet de garantir un meilleur taux de livraison à temps tout en réduisant les pertes. En automatisant le suivi et la synthèse des procédés de fabrication sur des tableaux de bord conviviaux, on vient renforcer le contrôle qualité. Vous pouvez atténuer les risques d’erreur en centralisant la donnée de différents systèmes de tests, d’échantillonnage et de laboratoires. Enfin, on pourra aussi intercepter les produits problématiques plus rapidement grâce à la mise en place d’alarmes et de notifications préprogrammées.

État et allocation des ressources

L’augmentation de la production entraîne souvent une multitude de nouveaux défis dans la planification des ressources. Il convient donc d’avoir un système central pour lier les contraintes entre elles et optimiser la consommation des ressources.

En se connectant efficacement et en échangeant des informations en temps réel avec des systèmes administratifs comme un ERP, la gestion des ressources est facilitée par un MES. Cette interconnectivité peut alors permettre aux dirigeants et aux opérateurs de gérer plus facilement le niveau de ressources disponibles en fonction de la demande.

Gestion du personnel

Bien qu’un MES ne puisse remplacer un superviseur pour assurer le bon déroulement des opérations sur le plancher de production, il peut grandement aider à les planifier.

Là où la gestion de la main-d’œuvre peut souvent être fastidieuse, le MES sert de bras droit pour l’ordonnancement. En symbiose avec les systèmes de planification de la production comme l’APS, une le fait d’opter pour une usine connectée à travers un MES permettra d’optimiser l’allocation des travailleurs en fonction des modèles d’opération, des rôles de chaque employé et des besoins de l’entreprise. En mesurant la progression des tâches et des produits rendus, vous aurez suffisamment d’information pour venir supporter vos employés et optimiser vos scénarios de production.

Gestion des opérations et ordonnancement

Une usine connectée favorise une communication et une planification optimale entre la réalité de l’usine et les composantes administratives de l’entreprise.

Le MES vous offre une transparence qui vous permet de planifier avec succès le meilleur enchaînement, ainsi que de réagir d’incongruité. En synchronisant le MES à l’ERP, les cadres peuvent choisir la meilleure planification parmi différents scénarios générés en fonction de vos contraintes opérationnelles. Cette planification permet de réduire efficacement le gaspillage, de minimiser les changements et de donner à votre équipe les moyens de respecter les délais. Suivez également les tâches de production afin de bonifier votre planification par rapport au contexte réel du plancher de production.

Répartition des unités de production

Puisque le MES suit et mesure toutes les activités d’une ligne de production, il peut contribuer à vos ambitions d’excellence opération en réduisant les temps de paramétrages.

Un MES peut vous aider à réduire les temps d’arrêt en assurant une répartition des unités à produire en fonction des machines et ressources disponibles. La répartition se fera dans le but de réduire les temps de paramétrages. Ainsi, les contraintes de tailles, de quantité, de durée de production et tout autre procédé sensible d’avoir un impact sur les temps de production seront pris en considération. Par exemple, on pourra identifier les unités à haut volume par rapport à ceux de faible volume pour allouer plus de ressources au produit le plus demandé.

Gestion des procédés

Le MES sert de point central pour superviser tous les événements d’une ligne de production.

Le MES offre une vue d’ensemble transparente qui permet de fixer des objectifs réalistes pour votre équipe. Par exemple, on peut effectuer le suivi en temps réel de la progression des ordres de fabrication. L’enregistrement des actions de production génère également une grande quantité de données et de mesures clés qui permettront aux gestionnaires et ingénieurs d’optimiser les séquences et procédé de fabrication en fonction des événements enregistrés.

Gestion de la maintenance

Que vous produisiez des produits complexes à faible volume ou des produits de consommation courante à la tonne, la maintenance périodique et préventive de vos équipements est cruciale pour garantir le bon déroulement de vos opérations.

En veillant à ce que l’entretien et les vérifications soient effectués convenablement et régulièrement, vous réduisez considérablement les risques d’accidents et d’erreurs. Un MES conserve les données d’utilisation des machines afin de brosser un portrait de son usure et des travaux à y effectuer pour garder une productivité optimale. Dans certains cas, on peut même configurer des fonctionnalités de maintenance préventive à l’aide de modèle algorithmique en intelligence artificielle.

Gestion documentaire

Réduire son utilisation du papier et sa dépendance aux documents physique sont parmi les raisons les plus souvent citées de passer à l’industrie 4.0.

Un MES permet de réduire la quantité de tâches nécessitant la manipulation de document papier. La dématérialisation a plusieurs avantages comme l’automatisation des entrées de raison d’arrêts, ou encore la numérisation de documents de travail comme les plans d’assemblage. Ainsi, un MES va au-delà de la capture et la gestion de données, elle permet de libérer du temps aux employés afin qu’ils puissent réaliser des tâches à plus grande valeur ajoutée.

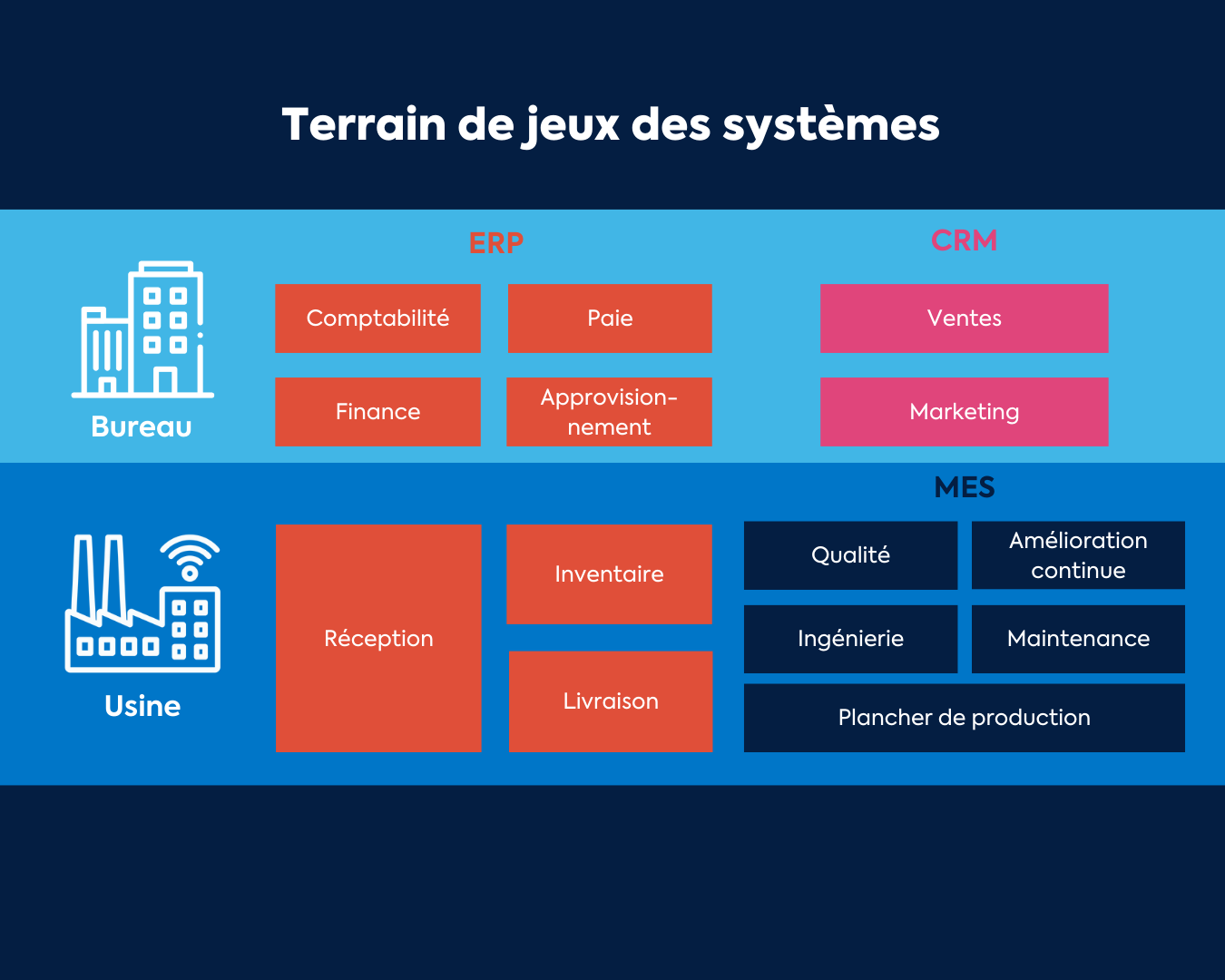

Où se positionne le MES dans les infrastructures TI

La pyramide d’automatisation ISA-95 est souvent citée à titre de référence en termes d’écosystème type d’un environnement de production en intelligence manufacturière. Bien qu’en apparence, le MES ne semble qu’une couche de la pyramide, son rôle est plus complexe et complet. Effectivement, le MES joue un rôle primordial dans la communication entre les niveaux inférieurs, soit l’automatisation de la production en soi, et le niveau supérieur, soit la logistique et la gestion administrative.

En bref, les équipements généreront des signaux en fonction de l'activité des capteurs. Ces signaux seront enregistrés par les automates programmables (PLC) qui remonteront l’information au SCADA (en anglais, Supervisory Control and Data Acquisition) et/ou le HMI (interface humain-machine) afin qu’un opérateur puisse contrôler la machine en fonction des signaux envoyés. Si le niveau du SCADA/HMI utilise les signaux pour assurer le contrôle adéquat de machine, le MES, quant à lui, enregistrera les données pour suivre la progression de la production et analyser les événements problématiques afin d’optimiser les procédés et séquences de production. Il agit donc comme courroie de transmission entre les niveaux de production tangible et l’ERP pour suivre l’évolution des commandes, puis suivre les actifs et ressources de production.

En d’autres mots, le PLC capte le signal, comme une température, le transmet au niveau de contrôle dans l’éventualité où des actions urgentes soient à poser. Le MES décode le signal, lui attribue un contexte pour identifier des mesures plus importantes à apporter et notifier les autres systèmes si des impacts plus importants résultent de ce signal. Ce transfert d’information semble long et complexe, mais le logiciel permet une communication et un échange fluide en temps réel et en continu.

C’est dans la connectivité entre les systèmes que se loge la clé de l’industrie 4.0 et le réel retour sur investissement. En ayant accès aux données opérationnelles, vous pouvez prendre des décisions plus rapidement grâce à des informations fiables. Peu importe ce que vous produisez, vous n’êtes pas à l’abri des problématiques manufacturières. Un MES vient donc se loger dans votre écosystème TI, comme le logiciel de choix pour faire le pont entre les opérations et le management en captant toute l’information opérationnelle cruciale, comme les temps d’arrêt, la productivité et les pertes.

En ce qui concerne la réseautique, le MES est normalement hébergé sur le réseau opérationnel (OT). Cependant, de plus en plus de systèmes MES offrent une configuration hybride ou complètement infonuagique qui peuvent être supportée par les réseaux Internet ou le réseau administratif. Dans tous les cas, pour assurer une accessibilité aux bons acteurs au sein de l’entreprise, pour assurer une communication optimale entre les systèmes et pour assurer la sécurité de vos données, des accès protégés par des pare-feu seront nécessaires.

Quelles sont les limites d’un MES?

En général, un système MES peut être personnalisé à vos couleurs, peut être configuré en fonction de votre réalité opérationnelle, peut être connecté à vos autres systèmes de gestion et bien plus. Si certaines configurations sont simples, rapide et recommandés pour un meilleur fonctionnement, certaines entreprises souhaiteront personnaliser toutes les fonctionnalités d’un MES ce qui engendra beaucoup de développement. Cela engendrera ainsi des délais supplémentaires dans l’implémentation du système, des frais à court et long terme ainsi que des efforts de maintenance de la plateforme plus importants. En somme, il faut se rappeler que le MES est un logiciel très polyvalent avec de nombreuses possibilités, mais qu’une sur personnalisation résultera en plusieurs débordements, en raison du risque de dénaturalisation de l’outil.

En ce qui concerne les limitations fonctionnelles, elles se logent dans sa dépendance aux autre logiciels auxquels ils se connectent. La force du MES est de synthétiser la donnée de production et de centraliser les documents et informations requises pour l’exécution de la production. Il est dépendant des entrants au niveau administratif et des entrants au niveau machines pour bien fonctionner.

Enfin, bien que l’ERP s’apparente au MES, il y a plusieurs différences entre ces deux logiciels. Par exemple, un ERP offre des fonctionnalités de suivi et de planification de la production. En revanche, il ne s’agit que d’une vue d’ensemble, n’ayant pas accès à toutes les données qu’un MES capte au niveau des opérations. Et vice-versa.

Comment fonctionne un MES?

Un MES remplit de nombreuses fonctions dans votre quête de l’excellence opérationnelle.

Là où les automates (PLC) offrent un flux de données en provenance des équipements, le MES répertorie et organise la donnée pour en générer des métriques compréhensibles. L'esprit de synthèse du MES, qui permet d’organiser la donnée grâce à des graphiques, des vues tendancielles ou encore des tableaux de bord, facilitera d'autant plus le travail des utilisateurs.

En somme, le MES agit à titre de centre opérationnel afin d’assurer, dans un même environnement numérique, le contrôle des activités tout en gardant la trace des données de références. Le tout favorisant la réalisation des objectifs. Parmi les bénéfices clés créés grâce à cette transparence opérationnelle, on compte l’optimisation du séquençage et des temps de paramétrage, la réduction des pertes ou encore la simplification des tâches managériales.

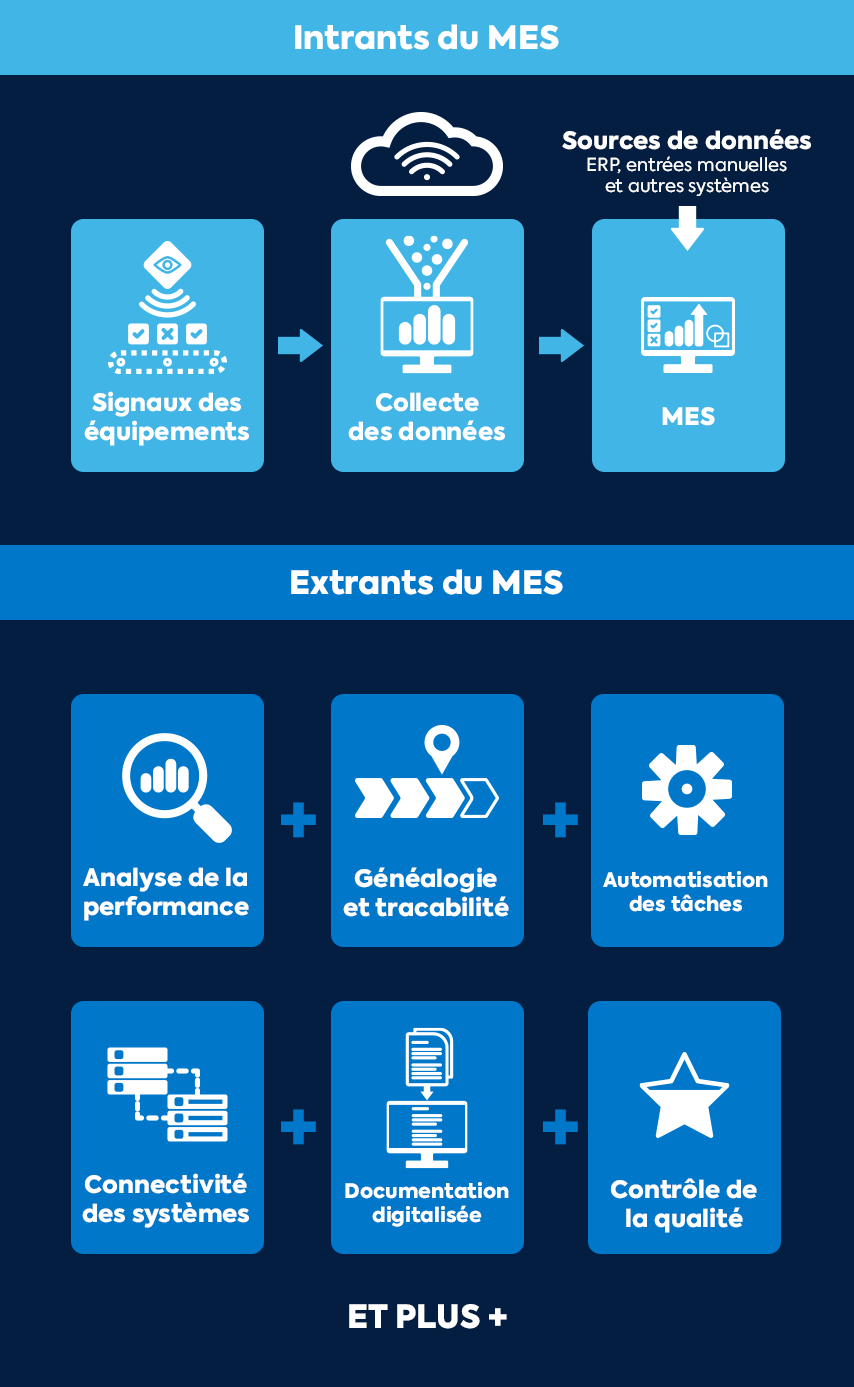

Comment un MES collecte-t-il de la donnée de production?

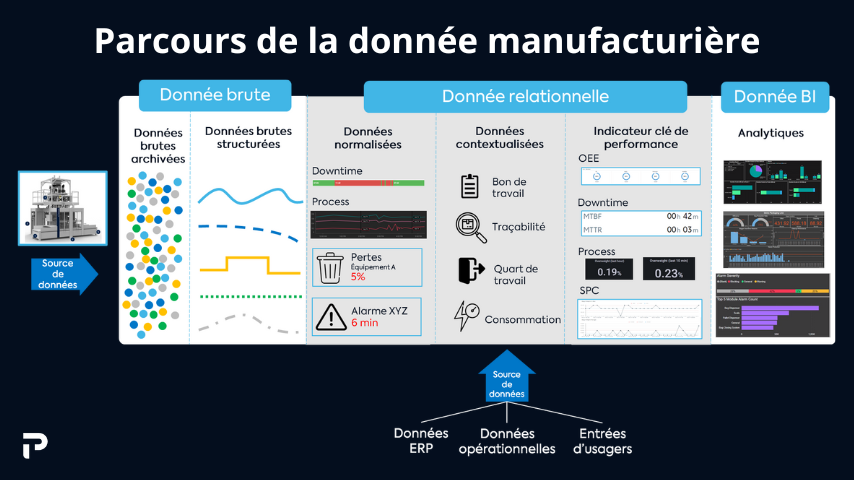

Avant la mise en place d’un logiciel de collecte de données, c’était aux opérateurs d’effectuer manuellement la collecte de données à partir des quelques signaux facilement disponibles et leurs observations. Un MES facilite ce processus en se connectant directement aux équipements à partir du PLC (ou à l’aide de capteurs spéciaux selon le MES choisi) pour extraire la donnée en temps réel et l’historiser en un même écosystème.

La donnée extraite des machines étant brute, le MES décode le tout pour en faciliter la compréhension. Il pourra contextualiser la donnée et l’organiser par événements de production, en fonction des machines ou en fonction de tout autre besoin de structure de données que vous avez. En plus de faciliter la consultation des données, le MES enrichira les mesures en associant, par exemple, un événement à l’opérateur responsable de la machine pour faciliter le suivi et la compréhension des déséquilibres de production. En fait, le MES permettra de savoir le où, le quand, le quoi et le comment d’événements de production inhabituels.

Comment analyse-t-on la donnée de production?

La visualisation des données est pertinente pour vous offrir une nouvelle perspective sur vos activités de production. En présentant les informations critiques, comme les temps d’arrêt, le ratio de production complétée, les produits finaux ou encore le suivi des pertes sous différentes formes, comme des graphiques et des lignes du temps, les spécialistes d’opérations ont une meilleure vue d’ensemble leur permettant de plus facilement établir les actions à poser pour atteindre les résultats souhaités. La captation de données de production, telles que les températures, la consommation de ressources et toutes autres données sur le comportement des machines favorise ultimement un meilleur contrôle de la maintenance et de la sécurité des équipements.

À travers l’analyse de performance et la gestion de la qualité, le MES contribue à l’analyse approfondie des pratiques manufacturières. Cela est facilité par la mise en relation de diverses données pour calculer des indicateurs de performance comme le taux de rendement global (TRG). Certains MES proposent également des outils d’intelligence d’affaire (BI) et/ou de tableaux de bord intégrés pour offrir une expérience de consultation et de comparaison des données encore plus optimale. Le tout permettant aussi de consulter des références dans le temps et de mettre en relation différents équipements.

Bien que le MES aide à traiter et comprendre les données de production, une partie du travail doit tout de même être effectuée par des spécialistes en opération ou en intelligence d’affaires. Que ce soit directement avec des spécialistes de la donnée ou d’autres experts maîtrisant le concept de l’analytique, il est important d’identifier un expert, aussi appelé un champion, du MES. Cette personne aura le devoir d’analyser la donnée, de faire croître les outils de BI puis d’assister ses collègues dans la compréhension et l’utilisation de la donnée. Avoir la donnée n’est pas tout, il faut savoir comment l’utiliser pour concrètement améliorer ses opérations.

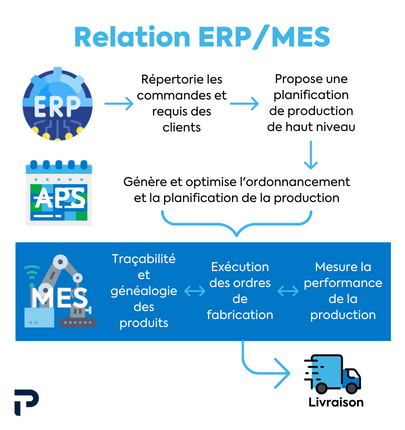

Quelle est la relation entre un MES et un ERP?

Le MES agit au niveau des activités de production. Son but est de maximiser les opérations de fabrication en outillant les différents employés impliqués dans la production des ingénieurs aux superviseurs d’usine en passant par les opérateurs également. En contrepartie, l’ERP est utilisé au niveau des activités de planification administrative. Son champ d’expertise est la gestion de la logistique d’affaires en facilitant la gestion des commandes, la gestion financière, la gestion du personnel. En fait, il procure une vue d’ensemble sur l’ensemble des activités de l’entreprise, tandis que le MES se concentre sur les opérations de production.

Cela n’empêche pas que la relation entre le MES et l’ERP est primordial au succès des opérations manufacturières. Le MES agit à titre de point focal entre l’ERP et les autres systèmes et outils numériques utilisés pour faire fonctionner les usines. Avec sa macro-vision sur les opérations, l’ERP fournit les informations nécessaires au MES, comme les ordres de fabrication, pour exécuter la production. Le MES peut ensuite gérer les détails de la production tout en transmettant de l’information sur l’état des opérations manufacturières à l’ERP.

En somme, les deux systèmes travaillent ensemble afin de veillez au suivi, la gestion et l’optimisation des activités des infrastructures de production.

Quels sont les avantages d’utiliser un MES?

Que ce soit pour la gestion des opérations, le contrôle qualité, le gain de visibilité pour les dirigeants, l’augmentation des marges de profits ou simplement pour insuffler davantage d’innovation dans les pratiques de production, un MES amène son lot de bénéfices pour une entreprise manufacturière.

Opérations

Le MES simplifie la gestion des opérations manufacturières en centralisant toute l’information nécessaire par rapport à la performance et à l’état des équipements.

- Simplifie la collecte de donnée : Fini la prise de mesure manuelle par les opérateurs. Le MES favorise une collecte de donnée complète et en temps réel du comportement des équipements.

- Taux de rendement global : En calculant cette métrique clé, le MES offre une base d’analyse pour mieux comprendre les aléas de vos équipements et comment améliorer votre utilisation de ceux-ci. Séquençage, temps de paramétrages, temps d’arrêt, rien n’est oublié afin de vous outiller à atteindre le plus haut taux d’efficacité.

- Gestion des ressources premières : Ne soyez jamais à sec de ressources grâce au suivi de la consommation et l’allocation intelligente des ressources que permet le MES.

- Gestion et planification des effectifs : Assurez-vous que les bonnes personnes soient sollicitées aux bons endroits en fonction de votre planification optimale de production. Le MES fournit également des outils aux opérateurs pour les rendre plus autonomes dans leur travail au quotidien.

- Maintenance préventive des équipements : En gagnant en visibilité sur les comportements de vos équipements, vous pourrez poser des actions de maintenance pour prévoir les bris et arrêts non planifiés.

Qualité

Le MES veille à ce que le suivi de la qualité soit simple et efficace afin de maximiser votre rendement de production et de limiter les coûts supplémentaires.

- Suivi et centralisation des métriques clés : Assurez-vous de livrer des produits qui atteignent vos standards grâce au suivi des métriques et à la centralisation des données de différents systèmes d’analyse et de laboratoires.

- Réduction des pertes : Le suivi d’un flot constant de données de production vous offre une plus grande réactivité pour arrêter la production ou isoler les produits problématiques dès que possible afin de réduire les rejets.

- Généalogie : Évitez les rappels une fois le produit sorti de l’usine en documentant automatiquement et à tout moment le cycle de vie complet de la production de chaque article.

- Traçabilité : Facilitez la conformité environnementale et gouvernementale grâce à un moyen plus rapide de suivre les produits tout au long de leur cycle de production.

Direction

Avec une meilleure communication entre les opérations et la gestion administrative, les dirigeants sont en positon plus favorable pour prendre des décisions rapidement grâce à une vue d’ensemble complète.

- Ordre de fabrication : Suivez en tout temps l’évolution d’une commande de sa réception dans l’ERP à sa sortie en entrepôt.

- Suivi du cycle de production: Sachez rapidement si les étapes du cycle de production sont bien suivies pour pouvoir intervenir uniquement lorsque nécessaire.

- Relations clients: Soyez outillé pour connaître l’état de la production afin de pouvoir améliorer la communication et la transparence entre l’entreprise et ses clients ou partenaires.

- Centralisation des opérations: Puisque tous les points d’intérêts se retrouvent dans un même écosystème numérique, gagnez en vélocité et transparence.

Finance

En ayant accès à l’état des lieux sur l’ensemble des opérations manufacturières, la planification financière est simplifiée puisqu’on peut intervenir pour prévenir des événements aux impacts financiers notables.

- Accroître la profitabilité : En offrant aux équipes opérationnelles un outil leur permettant d’optimiser leurs pratiques de production, on réduit de ce fait les frais de roulement ce qui optimise les marges.

- Optimisation des ressources : Prévoyez plus rapidement et facilement vos besoins en termes de ressources pour favoriser un approvisionnement plus efficace et durable sans crainte de pénurie.

- Gestion des actifs : Planifiez plus efficacement vos actifs en déterminant plus rapidement les besoins de maintenance, de remplacement ou d’acquisition d’équipements.

Autres départements

- Innovation : L’accès aux données de production actuel et antérieur offre un outil supplémentaire aux équipes d’innovation et développement pour nourrir leur processus créatif.

- Ventes : En optimisant la planification de la production et le contrôle qualité, assurez une livraison conforme ou meilleure aux promesses de vente initiales.

Les différents types de MES

La volonté des entreprises d’opter pour l’intelligence manufacturière est grandissante. En revanche, il n’y a pas de solution unique qui répond convenablement à tous.

Effectivement, un exemple courant est l'existence de MES adressant les besoins que d’une industrie spécifique, comme les lignes de transformation de produit agricole, les lignes d’assemblage automobiles ou la fabrication de produits technologique, pour ne nommer que ceux-ci. Des différences majeures peuvent aussi être observées d’un MES à l’autre en matière de stockage de la donnée ou de gestion des usagers par exemple. En fait, il y a plusieurs approches possibles pour atteindre vos objectifs, d’où la variété de produits MES disponible sur le marché.

Info-nuagique (cloud), sur site (on-premise) ou hybrid?

Des systèmes dits on-premise sont des solutions hébergées sur des serveurs physiques, généralement à même le site de production. Cette approche sera normalement recherchée par des entreprises avec des données sensibles et grandement confidentielles ou encore des entreprises n’ayant aucun besoin de rendre la donnée accessible à des personnes en dehors des murs de l’usine. La performance de systèmes on-premise n’est plus à prouver. En revanche, cela requiert de grands investissements en termes de matériels ainsi qu’en frais de maintenance, sans oublier le besoin d’espace physique.

Les systèmes infonuagiques sont à l’antipode. Ils ne nécessitent aucun espace physique dans l’usine et sont très efficaces et flexibles quant à l’organisation et la capacité de stockage. Les systèmes hybrides sont, quant à eux, de plus en plus populaires puisqu’ils offrent le meilleur des deux mondes. Ils sont abordables, offrent les mêmes avantages que le cloud, mais offrent aussi un accès local et un stockage physique à l’aide d’Edge PC.

MES cloud

Avantages

- Configuration et évolution rapide

- Investissement initial moindre

- Accessible sur plusieurs appareils en simultané

- Convient aux opérations manufacturières mixtes

- Configuration multisite standard

- Mise à jour automatique des paramètres de sécurité et des sauvegardes

Points à considérer

- Nécessite une ressource TI spécialisé en cloud ou cyber-sécurité

- Système dépendant à l’Internet

- Frais récurrent d’abonnement au cloud

MES cloud

Avantages

- Configuration et évolution rapide

- Investissement initial moindre

- Accessible sur plusieurs appareils en simultané

- Convient aux opérations manufacturières mixtes

- Configuration multisite standard

- Mise à jour automatique des paramètres de sécurité et des sauvegardes

Points à considérer

- Nécessite une ressource TI spécialisé en cloud ou cyber-sécurité

- Système dépendant à l’Internet

- Frais récurrent d’abonnement au cloud

MES on-premise

Avantages

- Accès sécuritaire à la donnée sur le site

- Peut supporter une plus grande quantité de données brutes

- Plus de possibilité de personnalisation

- Contrôle complet des paramètres de sécurité et de la confidentialité

- Propriétaire du logiciel

Points à considérer

- Maintenance et évolution coûteuse

- Configuration différente pour chaque site

- Dépendance et gestion d’appareil informatique

MES on-premise

Avantages

- Accès sécuritaire à la donnée sur le site

- Peut supporter une plus grande quantité de données brutes

- Plus de possibilité de personnalisation

- Contrôle complet des paramètres de sécurité et de la confidentialité

- Propriétaire du logiciel

Points à considérer

- Maintenance et évolution coûteuse

- Configuration différente pour chaque site

- Dépendance et gestion d’appareil informatique

Une solution MES hybride combine les avantages des solutions infonuagiques (cloud) et sur site (on-premise), offrant la flexibilité et l’évolutivité des premières et la sécurité et le contrôle des secondes. Elle permet aux entreprises de personnaliser leur solution MES, en choisissant les composants à conserver sur site et ceux à délocaliser vers le cloud. La combinaison des avantages du cloud et des systèmes sur site, on assure une plus grande disponibilité du système, ce qui réduira les risques d’interruptions des activités. Globalement, un MES hybrid offre une solution polyvalente qui répond aux besoins contemporains des entreprises manufacturières. Il y a tout de même quelques considérations à garder en tête avec les solutions hybrides, comme la gestion d’Edge PC (composante physique) ou encore la dépendance partielle à l’internet.

Système de suivi de la production par rapport au MES

Un logiciel de suivi de production (PMS—Production Monitoring System) propose une variété de fonctionnalités plus limitée, ce qui facilite son intégration. Il est plus accessible pour de plus petite entreprise et représente pour plusieurs le premier pas d’une transformation numérique. Le MES quant à lui, permettra des analyses plus poussées puisqu’il prend en charge une plus grande variété de fonctionnalités. Les avantages de ces deux types de logiciels sont similaires, la pertinence d’un logiciel par rapport à l’autre se loge dans vos besoins de numérisation.

Logiciel de suivi de la production

Avantages

- Accessible pour les entreprises de plus petite taille

- Accessibilité rapide aux données de bases de machines / procédés

- Moins dispendieux et facilement configurable

Points à considérer

- Offre de fonctionnalités limitée

- Collecte de donnée limitée

- Peut difficilement évoluer

Logiciel de suivi de la production

Avantages

- Accessible pour les entreprises de plus petite taille

- Accessibilité rapide aux données de bases de machines / procédés

- Moins dispendieux et facilement configurable

Points à considérer

- Offre de fonctionnalités limitée

- Collecte de donnée limitée

- Peut difficilement évoluer

MES

Avantages

- Plus grande quantité et richesse de fonctionnalités offertes

- Solution évoluant plus facilement

- Analyse plus poussée et données de meilleure qualité

- Impacts à court et long termes sur les opérations

Points à considérer

- Important investissement initial

- Implémentation longue

MES

Avantages

- Plus grande quantité et richesse de fonctionnalités offertes

- Solution évoluant plus facilement

- Analyse plus poussée et données de meilleure qualité

- Impacts à court et long termes sur les opérations

Points à considérer

- Important investissement initial

- Implémentation longue

Logiciel spécifique à une industrie par rapport au logiciel générique

En fonction de votre réalité opérationnelle, il existe, d’un côté, des MES qui se spécialisent sur la réponse de cas d’usage spécifiques, puis d’autres qui s’accommodent à tout type d’entreprises.

Par exemple, GE Digital Plant Apps et SAP MII proposent une approche plus générique et flexible. Ces solutions nécessitent généralement plus d’effort d’implémentation et de configuration pour assurer un niveau minimal de personnalisation. C’est le principal bémol. Pour ce qui est des MES spécifiques à une industrie, ils sont développés pour focaliser sur les points d’intérêts d’une industrie, comme des indicateurs clés (KPI) personnalisés, la traçabilité de procédés spécifiques ou toutes autres fonctionnalités prioritaires pour une industrie donnée. Puisqu’on s’inspire des conventions d’une industrie, ces logiciels sont en revanche moins flexible respectant un cadre délimité.

MES spécifique à une industrie

Avantages

- Implémentation rapide

- Métriques et suivi spécifique au besoin de l’industrie

- Conforme aux standards d’une industries

Points à considérer

- Peut difficilement évoluer

- Moins flexible et agile

- Suivi des procédés limité à un objectif précis

MES spécifique à une industrie

Avantages

- Implémentation rapide

- Métriques et suivi spécifique au besoin de l’industrie

- Conforme aux standards d’une industries

Points à considérer

- Peut difficilement évoluer

- Moins flexible et agile

- Suivi des procédés limité à un objectif précis

MES générique

Avantages

- Plus flexible

- Supporte tout type de production qu’une entreprise effectue

- Offre de fonctionnalités complète et diversifiée

Points à considérer

- Implémentation plus coûteuse

- Plus d’efforts de configuration

MES générique

Avantages

- Plus flexible

- Supporte tout type de production qu’une entreprise effectue

- Offre de fonctionnalités complète et diversifiée

Points à considérer

- Implémentation plus coûteuse

- Plus d’efforts de configuration

Comment choisir le MES approprié pour son entreprise?

Afin de vous accompagner dans votre processus de sélection de la solution adaptée à vos besoins, nous vous proposons ici-bas une liste de critères à considérer. Votre cheminement vers une automatisation complète vient avec une foule d’éléments à prendre en compte. Par exemple, quel type d’infrastructure avez-vous en place pour supporter cette nouvelle solution, quels sont les signaux que vous souhaitez capter, avez-vous des procédés qui sont propices à la numérisation et bien plus.

Critères à considérer lors de la sélection d’un MES

Infrastructure TI

Demandez-vous ce que votre infrastructure informatique actuelle peut supporter. En supposant que vous ayez le potentiel de connecter vos équipements, vous devrez tout de même déterminer vos besoins en matière de données et de sécurité afin de savoir quel type de trafic le système devra supporter.

Niveau d’automatisation actuel

Examinez vos installations manufacturières actuelles : vos automates programmables (PLC) sont-ils à jour ; vos équipements peuvent-ils être connectés ? En déterminant si vos opérations remplissent les conditions préalables, vous pourrez établir un plan pour aller de l'avant avec un projet MES ou revoir ce qui doit être mis à niveau.

Les équipements à connecter et les signaux disponibles

Établissez un plan afin d'identifier les équipements et les procédés que vous souhaitez connecter afin de recueillir des données. Bien qu'il soit tentant d’opter pour une intégration complète, il peut être avantageux, selon votre situation, de commencer petit et de faire croître votre solution graduellement.

Prise en charge du projet MES

En ce qui concerne la gestion du projet, les entreprises identifieront généralement un utilisateur principal, que l’on appelle champion chez PT Digital. Cette personne sera le spécialiste en charge de comprendre l’outil, de collaborer avec l’intégrateur et qui, ultimement, initiera et formera les opérateurs de l'entreprise à utiliser le MES. Il est alors crucial de choisir un champion dédié qui sera responsable de la réussite du projet suite à son intégration.

Stratégie de données

Pour réussir son implémentation, il est primordial de déterminer les résultats souhaités. Grâce à la connectivité, de nombreuses données peuvent être extraites des opérations, mais toutes ces données n’ont pas besoin d’être visualisées si elles n’ont pas d’utilité spécifique. Une bonne stratégie de données est importante, car elle peut réduire les coûts et la durée de l’intégration.

Plan de transformation numérique

La planification à long terme est essentielle pour respecter nos objectifs initiaux. Une intégration se fait généralement de manière progressive sur une longue période. Ainsi, de nombreux événements peuvent survenir en cours de projets pouvant affecter les paramètres initiaux du projet. Il est donc important de prévoir un moment pour la prise de besoin et la prise de connaissances de votre environnement par l’intégrateur. Outre les échéances, le plan doit aussi inclure la stratégie de stockage des données et l’identification détaillée des procédés que vous souhaitez optimiser. Il ne fait aucun doute que le MES constituera un pilier fondamental de votre transition numérique. La planification vous permettra d’assurer une livraison de valeur optimale afin que vous puissiez atteindre votre potentiel.

La réussite d’un projet MES sera à la hauteur de sa planification. C’est pourquoi vous vous devez de savoir parfaitement ce que vous désirez réaliser avec ce projet. Identifiez vos besoins, vos priorités et incluez votre intégrateur à la création de ce plan pour mener à bien ce projet.

Combien coûte un MES?

Bien qu’une solution MES n’a pas un prix unique, nous pouvons vous aider à estimer les coûts d’un tel projet. Comme toute bonne solution, il faut considérer le MES comme un ensemble d’étapes et d’outils. Il est également important de garder en tête les bénéfices que vous en retirez dans l’évaluation des coûts.

Afin d’éviter des surprises, il est primordial de considérer l’ensemble des frais afférents et pas uniquement que les frais d’acquisition du logiciel.

- Les frais de licences sont ce que vous payez pour avoir accès au logiciel. Les licences vous donnent accès aux modules et aux fonctionnalités qui viennent avec le plan que vous aurez sélectionné. Bien que le logiciel soit livré avec des modules prêts à l’emploi pour une installation générique, il nécessite normalement une personnalisation. Ces frais sont facturés sur une base annuelle.

- Les honoraires de personnalisation ne sont pas clairement définis ; toutefois, ils sont généralement calculés en fonction du temps passé à configurer les fonctionnalités personnalisées que vous avez au préalable convenues avec l’intégrateur. Il s’agit normalement de frais uniques, mais peuvent entraîner d’autres coûts à long terme.

- Les honoraires d’intégrations sont les frais d’implémentation de base qu’un intégrateur certifié vous facturera pour la mise en place de la solution à vos usines. En fonction de l’intégrateur, un montant forfaitaire, une facturation à l’heure ou un mixte des deux peuvent vous être proposés.

- Les coûts du matériel dépendront de la solution sélectionnée. Si vous optez pour une solution nuagique, hybride ou sur site, le matériel nécessaire sera différent (ex. : serveur), ainsi que les frais d’installation et de maintenance.

- Les honoraires de formation pour le champion (power user) sont généralement inclus dans les honoraires d’intégration. En revanche, les formations à une plus grande quantité d’employés seront généralement facturées sous forme de forfaits.

- Les frais de maintenance sont des frais annuels récurrents. Le MES devenant un incontournable de vos opérations, il est primordial de prévoir un budget pour la mise à niveau de votre solution.

- Les honoraires de soutien technique vous seront généralement proposés par votre intégrateur s’il offre une gamme de services professionnelle. Votre intégrateur proposera un contrat de support annualisé afin de vous soutenir dans la mise à niveau, l’ajout de fonctionnalités ou tout simplement pour régler des problèmes techniques ponctuels. Les éditeurs logiciels peuvent également offrir ce genre de contrat de support. En somme, ces frais seront généralement forfaitaires jumelé à des frais horaires, en cas de débordement du contrat initial.

- Des frais connexes peuvent également s’ajouter. Cela s'explique par l’implication et les requis additionnels des différents départements suscités lors du projet (opérations, finance, TI). En revanche, il ne devrait pas s’agir de frais surpris puisqu'ils sont normalement identifiés lors de la planification de l’implémentation.

Une fois implémenté, les bénéfices d’un MES deviennent rapidement tangibles. En optimisant et maximisant votre production, vous fiabilisez vos procédés de production pour en dégager ultimement une plus grande marge de profit.

Comment calculer le retour sur investissement (ROI) d’un MES?

Outre les avantages liés à l'optimisation de votre processus de production, le retour sur investissement d'un MES est souvent mesuré en fonction des économies réalisées. Ces économies et autres avantages pécuniaires sont les suivants :

- La gestion optimale des ressources humaines est un avantage indéniable du MES. Grâce à la connectivité des systèmes et au suivi des procédés, l’allocation des tâches devrait s’effectuer plus facilement. Cela signifie une meilleure utilisation de votre capacité ouvrière ce qui se transformera en économie.

- La prévention des pertes est favorisée par un suivi constant des produits. Le MES vous permet de respecter les bons requis de production grâce à la captation de données. Vous pourrez ainsi déterminer plus rapidement les anomalies afin de réduire les pertes tant matérielles que temporelles et monétaires.

- L’optimisation des ressources se traduit par : faire plus avec moins. L’implémentation d’un MES vous assure un suivi de la consommation des matières premières afin que vous ayez toujours juste assez de ressources pour réaliser vos commandes. Cela signifie que vous pouvez réduire les marges prévues aux imprévus tout en optimisant le cycle de production.

L’implémentation et le déploiement d’un MES

Que vous optiez pour un logiciel générique ou spécifique à votre industrie, aucune solution MES n’est réellement plug and play. Bien que certains logiciels offrent une configuration de base, il vous faudra normalement travailler avec un prestataire de services en implémentation logiciel, communément appelé intégrateur, pour mener à bien votre projet. D’ailleurs, l’intégrateur pourra, à la suite d’une session exploratoire afin d’identifier vos besoins, vous conseiller sur quel type de logiciel et de configuration conviendrait le mieux à votre réalité.

L'implémentation débute habituellement par la connectivité de vos machines, par le PLC ou le HMI au logiciel MES. Une fois connecté, on parvient à amorcer la collecte de donnée et l’organisation de celle-ci afin de contextualiser les événements de productions pour ensuite générer des tableaux de bord et graphiques. Lorsque les requis en matière de données sont programmés, le MES prend le relais et l’intégrateur peut ensuite peut se concentrer à l’intégration d’autres fonctionnalités, l’optimisation des écrans de visualisation de données et la synergie avec d’autres logiciels.

Une fois le système configuré, vous pouvez amorcer la formation de l’équipe et la mise à jour de vos activités en fonction de ce nouveau système. Une fois que suffisamment de données auront été collectées, le calcul du TRG et d’autres KPI amorcera, vous permettant d’ajuster proactivement vos opérations afin de maximiser la production et la profitabilité de vos installations.

Comment apprendre à utiliser un MES?

Tout comme l’implémentation du logiciel, il n’y a pas une recette unique. Il faut d’abord identifier ses besoins (qui utilisera l’outil, quelle sera leur utilisation, etc.) afin de prévoir l’intégration adéquate, certes, mais aussi l’accompagnement et les formations nécessaires pour le bon déploiement au sein de l’équipe.

Comme indiqué précédemment dans ce guide, l’intégrateur travaillera normalement de pair avec un champion au sein de l’organisation pour faciliter la gestion de projets, le déploiement de la solution et offrir un partage de connaissance. Si quelques intégrateurs cessent leur activité après la mise en place du MES, il est préférable de conserver la relation, sous la forme d’un contrat de support, pour vous aider dans la résolution de problème et la formation en continu.

Les contrats de support assurent une relation à long terme qui favorise une transformation numérique sans faille. L’intégration n’est que l’étape initiale d’une transformation numérique. Se munir de l’accompagnement ou du savoir-faire numérique nécessaire pour assurer la croissance et la viabilité du logiciel est primordial. Le bon accompagnement permettra aussi d’assurer la cybersécurité et la maintenance des outils de stockage de données. C’est à travers ces spécialistes (internes ou externes) que votre entreprise pourra assurer la bonne compréhension de votre système MES et le partage de connaissance au reste de l'équipe.

Articles connexes

Accélérer votre transition vers l’Industrie 4.0

Ne vous laissez pas distancer dans l'industrie manufacturière 4.0 en rapide évolution. Associez-vous à Premier Tech Digital et libérez le potentiel de la transition numérique grâce à nos solutions et notre expertise. Faites l'expérience de l'avenir de la fabrication dès aujourd'hui !