Comprendre le Taux de Rendement Global des Équipements : Le guide complet

Qu'est-ce que Taux de Rendement Global des Équipements (TRG) ?

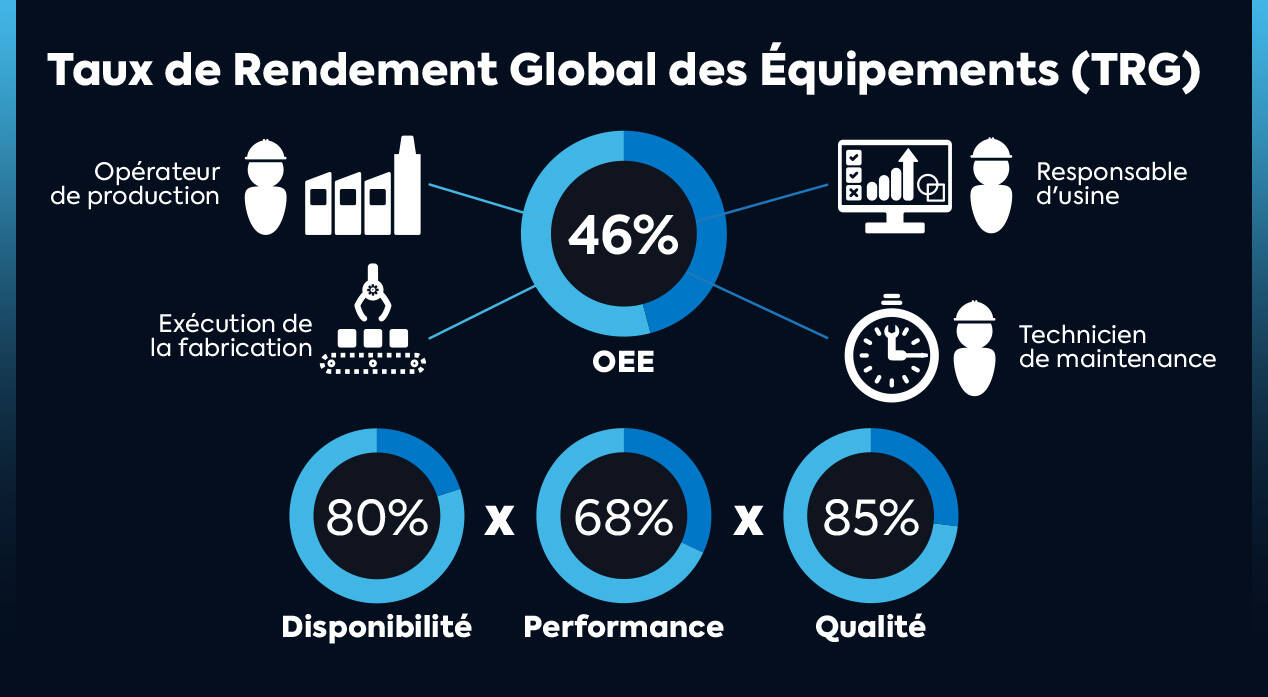

Taux de Rendement Global des Équipements (TRG) est un indicateur clé de performance utilisé dans la fabrication pour évaluer l'efficacité de l'utilisation des équipements. Il combine plusieurs aspects de la performance de production pour fournir une vue d'ensemble de l'efficacité des équipements. Ce guide expliquera ce qu'est le TRG, comment le calculer et les meilleures pratiques pour l'améliorer.

Définition du TRG

Le TRG est une mesure qui évalue l'efficacité des équipements de fabrication. Il mesure la performance des équipements en termes de disponibilité, de vitesse et de qualité. C’est une fonctionnalité clé d'un Système de Pilotage de la Production (MES). Le TRG fournit des informations sur l'efficacité de l'utilisation des équipements par rapport à leur plein potentiel.

Disponibilité

Représente la proportion du temps planifié pendant lequel l'équipement est disponible pour fonctionner, par opposition au temps d'arrêt dû à des arrêts non planifiés ou planifiés. C'est aussi simple que : si c'était prévu de fonctionner, est-ce que cela a réellement fonctionné ?

Cela tient compte des temps d'arrêt non planifiés tels que les pannes de machines. Une haute disponibilité indique que l'équipement est opérationnel et prêt à produire pendant la majeure partie du temps planifié.

Performance

La performance mesure si un équipement produit au rythme prévu ou ciblé. Cela prend en compte les pertes dues à la réduction de la vitesse, les arrêts mineurs ou l'inactivité.

Si l'équipement fonctionne plus lentement que son temps de cycle idéal, cela impacte négativement la métrique de performance.

Qualité

Mesure le pourcentage de produits fabriqués qui répondent aux normes de qualité sans nécessiter de retouches ou d'être mis au rebut.

Un score de qualité élevé signifie que moins d'unités défectueuses sont produites, démontrant une précision et une efficacité constantes dans la fabrication.

Qui utilise le TRG ?

Le TRG est utilisé par les responsables de production, les opérateurs d'usine et les équipes de maintenance pour surveiller et améliorer l'efficacité de la production.

Responsables de production

Les responsables de production sont responsables de la supervision de l'ensemble du processus de production et de s'assurer que les objectifs de performance sont atteints. Ils utilisent le TRG comme indicateur clé de performance pour identifier les domaines à améliorer et optimiser les processus de production. En analysant les données du TRG, les responsables de production peuvent prendre des décisions éclairées pour améliorer l'efficacité, réduire les temps d'arrêt et augmenter la productivité.

-

Identifier les goulots d'étranglement

Si un responsable de production remarque qu'une machine particulière a une disponibilité constamment basse, il peut enquêter sur les causes des temps d'arrêt, comme les pannes fréquentes ou les problèmes de maintenance, et mettre en œuvre des actions correctives pour améliorer la fiabilité de la machine.

-

Optimiser les calendriers de production

En comprenant la performance de chaque équipement, les responsables de production peuvent optimiser les calendriers de production pour s'assurer que les machines à haute performance sont utilisées efficacement, et que la maintenance est planifiée pendant les périodes de faible demande pour minimiser les perturbations.

-

Fixer des objectifs de performance

En utilisant les données du TRG, les responsables de production peuvent fixer des objectifs de performance réalistes et réalisables pour l'équipe de production et suivre les progrès vers ces objectifs.

Opérateurs d'usine

Les opérateurs d'usine sont responsables du fonctionnement quotidien des machines et des équipements sur le plancher de production. Ils utilisent le TRG pour surveiller la performance quotidienne des équipements et s'assurer que les machines fonctionnent à leur capacité optimale. En gardant un œil attentif sur les métriques TRG, les opérateurs d'usine peuvent rapidement identifier et résoudre les problèmes qui pourraient affecter l'efficacité de la production.

-

Surveiller la performance des équipements

Les opérateurs d'usine peuvent utiliser des tableaux de bord TRG pour surveiller les données de performance en temps réel, comme la vitesse des machines, les temps de cycle et les événements de temps d'arrêt. Cela leur permet de prendre des mesures immédiates s'ils remarquent des écarts par rapport à la performance attendue.

-

Réduire les arrêts mineurs

Si les données TRG montrent des arrêts mineurs fréquents, comme des bourrages ou des ajustements, les opérateurs d'usine peuvent enquêter sur les causes profondes et mettre en œuvre des solutions pour réduire ces interruptions et maintenir une production stable.

-

Assurer la qualité

En suivant la composante qualité du TRG, les opérateurs d'usine peuvent identifier les tendances des défauts de produits ou des retouches et prendre des mesures pour améliorer les processus de contrôle de la qualité, s'assurant que seuls des produits de haute qualité sont fabriqués.

Équipes de maintenance

Les équipes de maintenance jouent un rôle crucial pour s'assurer que les équipements sont bien entretenus et fonctionnent efficacement. Elles utilisent le Taux de Rendement Global des Équipements pour identifier les temps d'arrêt les plus courants ou récurrents sur lesquels elles peuvent agir. En analysant les données du TRG, les équipes de maintenance peuvent prioriser les activités de maintenance, prendre des mesures correctives et mesurer l'impact de leurs interventions.

-

Prioriser les activités de maintenance

En identifiant les équipements avec une faible disponibilité en raison de pannes fréquentes, les équipes de maintenance peuvent prioriser les tâches de maintenance préventive pour résoudre les problèmes les plus critiques et prévenir les temps d'arrêt futurs.

-

Mesurer l'impact des actions

Après avoir effectué des activités de maintenance, les équipes peuvent utiliser les données du TRG pour mesurer l'impact de leurs actions. Par exemple, si la disponibilité d'une machine s'améliore après une tâche de maintenance spécifique, cela indique un impact positif, qui peut être documenté et répété si nécessaire.

-

Amélioration continue

Les équipes de maintenance peuvent utiliser les données du TRG pour alimenter la boucle d'amélioration continue en examinant régulièrement les métriques de performance, en identifiant les domaines à améliorer, en mettant en œuvre des actions correctives et en surveillant les résultats pour s'assurer d'améliorations continues de la fiabilité et de la performance des équipements.

Importance du calcul TRG

Maximiser l'efficacité de la production

En calculant le Taux de Rendement Global des Équipements (TRG), les entreprises peuvent identifier les goulots d'étranglement dans leurs processus de production, leur permettant de prendre des mesures ciblées pour atténuer ces contraintes. Cela conduit à un flux de travail plus fluide et à des taux de production plus élevés.

De plus, les métriques du TRG aident à réduire les temps d'arrêt en identifiant les causes exactes des pannes ou inefficacités des équipements. Grâce à ces données, les entreprises peuvent mettre en œuvre des stratégies de maintenance proactive et planifier les activités de maintenance pendant les arrêts planifiés, au lieu de subir des pannes inattendues.

Cette approche proactive peut non seulement prolonger la durée de vie des machines mais aussi assurer une production constante et améliorer l'efficacité globale.

Identifier et réduire les pertes

Comprendre le TRG aide à identifier et à réduire les six principales pertes en fabrication : pannes d'équipement, réglages et ajustements, arrêts mineurs, vitesse réduite, défauts de processus et rendement réduit.

Par exemple, si une entreprise constate que le taux de performance est constamment faible, elle peut enquêter davantage pour déterminer si le problème est causé par des vitesses d'exploitation des machines sous-optimales ou des arrêts mineurs fréquents.

Résoudre ces problèmes peut entraîner des améliorations substantielles du débit et de la productivité globale.

Améliorer la prise de décision

Le TRG fournit des données précieuses qui améliorent les processus décisionnels. Avec des calculs du TRG précis, les gestionnaires peuvent prioriser les investissements dans les mises à niveau des équipements, les programmes de formation ou les améliorations des processus.

Par exemple, si une ligne de production spécifique affiche constamment un TRG faible, cela peut justifier l'investissement dans de nouvelles machines ou technologies pour résoudre les goulots d'étranglement sur la ligne.

De plus, suivre le TRG au fil du temps permet aux entreprises de mesurer l'impact des changements mis en œuvre et de viser en permanence l'excellence opérationnelle.

Calcul de la disponibilité

Temps de fonctionnement : Le temps pendant lequel l'équipement fonctionne réellement.

Temps de production planifié : Le temps total pendant lequel l'équipement est censé fonctionner.

Calcul de la performance

Temps de cycle idéal : Le temps le plus rapide pour produire une unité.

Nombre total d'unités produites : Le nombre d'unités fabriquées pendant le temps de production réel.

Temps de production planifié : Le temps total pendant lequel l'équipement est censé fonctionner.

Calcul de la qualité

Bonnes unités produites : Les unités qui répondent aux critères de qualité.

Nombre total d'unités produites : Le nombre total d'unités fabriquées.

Comprendre le TRG :

Un exemple pratique

Calculer le Taux de Rendement Global des Équipements est crucial pour les entreprises qui cherchent à maximiser leur efficacité de production. Nous allons parcourir un exemple pratique de calcul du TRG et discuter si le score résultant est considéré comme bon, ainsi que quelques conseils sur la façon de l'améliorer.

Exemple :

Considérons un scénario de fabrication avec les métriques suivantes :

- Disponibilité : 80%

- Performance : 68%

- Qualité : 85%

La formule pour calculer le TRG est :

Disponibilité x Performance x Qualité

En effectuant le calcul :

0.8 x 0.68 x 0.85

Le résultat :

TRG = 46%

Un score TRG de 46% est-il bon ?

Pour déterminer si un score TRG de 46% est bon, nous pouvons nous référer aux règles empiriques suivantes :

85% ou plus

TRG de classe mondiale

Indique une performance excellente en termes de disponibilité, de performance et de qualité.

60% à 84%

Bon TRG

Montre que le processus de production est assez efficace mais peut encore être amélioré.

40% à 59%

TRG moyen

Suggère qu'il y a des domaines significatifs à améliorer dans le processus de production.

Moins de 40%

TRG faible

Indique qu'il y a des inefficacités majeures qui doivent être traitées de toute urgence.

Un score TRG de 46% tombe dans la catégorie "Moyenne", ce qui suggère qu'il y a des améliorations significatives à apporter dans un ou plusieurs des trois facteurs clés : Disponibilité, Performance et Qualité.

Améliorer la disponibilité

Vérifiez les temps d'arrêt : Évaluez les raisons des temps d'arrêt des équipements. Y a-t-il des pannes fréquentes ou la maintenance prend-elle plus de temps que prévu ?

Améliorez la planification : Assurez-vous que les activités de maintenance sont bien planifiées et qu'il y a un minimum de perturbations dans les calendriers de production.

Améliorer la Performance

Analysez les pertes de vitesse : Enquêtez sur les raisons pour lesquelles l'équipement ne fonctionne pas à sa vitesse maximale. Y a-t-il des goulots d'étranglement ou un besoin de formation des opérateurs ?

Optimisez les processus : Recherchez les inefficacités dans le processus de production qui pourraient être rationalisées pour améliorer la vitesse globale.

Améliorer la Qualité

Réduisez les défauts : Examinez les causes des défauts dans les articles produits. Mettez en œuvre des mesures de contrôle de la qualité pour identifier et résoudre les problèmes dès le début du processus de production.

Améliorez la formation : Assurez-vous que les opérateurs sont suffisamment formés pour maintenir des normes de qualité élevées et réduire les erreurs.

En résolvant systématiquement les problèmes dans chacun de ces domaines, vous pouvez améliorer considérablement votre score TRG, ce qui se traduit par une productivité accrue et une meilleure utilisation de vos équipements.

Est-il facile d'augmenter le TRG ?

En théorie, améliorer le TRG peut sembler simple : il suffit d'améliorer la disponibilité, la performance et la qualité. Cependant, en pratique, cela peut être assez difficile en raison de plusieurs raisons :

-

Complexité des opérations

Les processus de fabrication peuvent être très complexes, impliquant de nombreuses variables qui interagissent de différentes manières. Identifier et résoudre les causes profondes des inefficacités nécessite une compréhension approfondie de ces processus.

-

Précision des données

La collecte de données précises et fiables est cruciale pour mesurer le TRG et identifier les domaines à améliorer. Des données incohérentes ou inexactes peuvent entraîner des décisions mal informées.

-

Contraintes de ressources

Mettre en œuvre des améliorations nécessite souvent des investissements dans de nouvelles technologies, de la formation ou des changements de processus. Les ressources limitées peuvent constituer un obstacle important à ces investissements.

-

Résistance culturelle

Les changements dans les processus ou les pratiques peuvent rencontrer une résistance de la part des employés habitués à la manière actuelle de faire les choses. Surmonter cette résistance nécessite une gestion et une communication efficaces du changement.

-

Amélioration continue

L'amélioration du TRG n'est pas un effort ponctuel mais un processus continu. Maintenir des niveaux élevés de TRG nécessite une surveillance, une analyse et des ajustements permanents.

Conclusion

Le Taux de Rendement Global des Équipements (TRG) est une mesure vitale pour évaluer et améliorer la performance de la fabrication. En comprenant comment calculer et interpréter le TRG, les fabricants peuvent améliorer l'efficacité des équipements, réduire les déchets et obtenir de meilleurs résultats de production. Avec un système d'exécution de la fabrication (MES) comme OpRize, les utilisateurs peuvent suivre les données en temps réel, optimiser les processus de production et garantir le contrôle de la qualité tout au long du cycle de fabrication.

Demandez une démo pour en savoir plus sur OpRize, le MES propulsé par Premier Tech Digital | Smart Manufacturing, et découvrez comment il peut transformer vos opérations de production.

Accélérer votre transition vers l’Industrie 4.0

Ne vous laissez pas distancer dans l'industrie manufacturière 4.0 en rapide évolution. Associez-vous à Premier Tech Digital et libérez le potentiel de la transition numérique grâce à nos solutions et notre expertise. Faites l'expérience de l'avenir de la fabrication dès aujourd'hui !