Comprendre le fonctionnement des logiciels de planification et d'ordonnancement avancés (APS)

Introduction

Maintenir un avantage concurrentiel pour les entreprises de manufacturières nécessite plus que de la main-d'œuvre qualifiée et les équipements automatisés les plus récents. La planification de la production faite de façon stratégique est tout aussi importante, car elle détermine si la production peut répondre à la demande des clients tout en maintenant les coûts et les délais de livraison sous contrôle.

Sans aucun doute, la nouvelle génération de logiciels SaaS de planification et d'ordonnancement avancés (APS) est devenue essentielle pour les entreprises, aidant les fabricants à aller au-delà des méthodes traditionnelles pour atteindre des opérations rationalisées et basées sur les données. En intégrant des informations provenant de plusieurs systèmes et en appliquant des algorithmes hautement développés, l'APS offre une planification précise et une surveillance en temps réel, établissant une nouvelle norme de productivité et de résilience dans tous les secteurs manufacturiers.

Comment fonctionne le logiciel APS ?

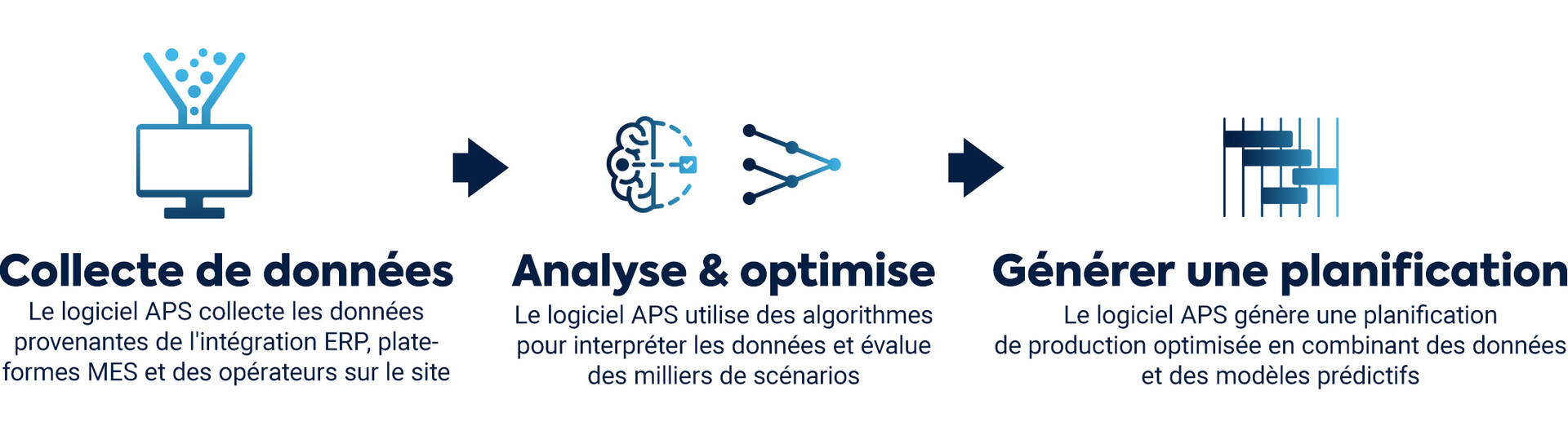

Le logiciel APS fonctionne en utilisant des algorithmes sophistiqués et une analyse complète des données pour créer et gérer la planification de la production.

Il suit une approche systématique qui commence par la collecte de données provenant de différents systèmes technologiques , telles que :

- Systèmes de planification des ressources d'entreprise (ERP)

- Plateformes de systèmes de pilotage de la production (MES)

- Opérateurs sur site

Le logiciel APS utilise ensuite ses algorithmes uniques pour analyser ces données, révélant des opportunités d'optimiser l'utilisation des ressources tout en répondant aux commandes des clients.

Collecte de données pour fournir l'APS

La première étape du processus est la collecte de données. Le logiciel APS intègre des informations provenant de plusieurs systèmes pour fournir aux utilisateurs une vue complète de leurs processus de production.

- Grâce à l'intégration ERP, le logiciel APS accède aux informations en temps réel sur les niveaux de stock, la planification des approvisionnements et la disponibilité des matériaux. Ces données sont indispensables pour que les flux de travail soient alignés avec les ressources disponibles. Par exemple, connaître la quantité exacte de matières premières en stock permet à l'APS de prévenir les retards causés par les pénuries de produits, en gardant les plannings de fabrication réalistes et réalisables.

- En même temps, les plateformes MES optimisent la planification des débits et l'utilisation des ressources. Ces données incluent les détails de production en temps réel (état des machines, temps de cycle, comptes de production), les informations sur les ordres de travail (état, heures de début/fin, séquences opérationnelles) et la disponibilité des ressources (plannings des machines, maintenance requise, disponibilité de la main-d'œuvre).

- Les opérateurs sur site contribuent également avec des données pertinentes, telles que le personnel, les compétences spécifiques des employés et la planification du travail. Les capteurs des machines génèrent des indicateurs opérationnels, y compris la fiabilité des équipements, les signaux de maintenance et les modèles de temps d'arrêt. Les données de qualité (résultats des inspections, taux de rebut, besoins de retouche), les niveaux de stock (matières premières, travaux en cours, produits finis) et les paramètres de processus (réglages des machines, conditions environnementales) sont également recueillis.

Ce large éventail de données constitue la base d'une planification de production plus agile, garantissant qu'aucun aspect du processus de production n'est négligé.

Analyses des données via les algorithmes de l’APS

Une fois les données compilées, le logiciel APS utilise des algorithmes pour les interpréter. Ces algorithmes détectent les blocages de production récurrents, les inefficacités opérationnelles et les ressources sous-utilisées.

Le logiciel APS prend en compte des contraintes telles que la capacité des équipements et les ressources nécessaires à la production. En évaluant des milliers de scénarios en une fraction du temps comparé aux méthodes traditionnelles, souvent manuelles, l'APS identifie le cours d'action le plus efficace.

Par exemple, contrairement aux feuilles de calcul, le logiciel APS pourrait découvrir qu'une machine particulière cause systématiquement des retards en raison de limitations pendant les pics de ventes. Le logiciel élimine les inefficacités, améliore la production et réduit les coûts en redistribuant les tâches à d'autres machines ou en ajustant la séquence de production. Ce niveau d'analyse permet aux fabricants de prendre rapidement des décisions éclairées basées sur des informations exploitables.

Logiciel APS et optimisation de la planification

La fonction principale du logiciel APS est de générer une planification de production alignée sur les objectifs commerciaux. Cette planification est conçue avec précision, prenant en compte des variables telles que les délais, la disponibilité des ressources et les ordres de travail. En combinant des données en direct avec des modèles prédictifs, l'APS crée une planification qui maximise la productivité et réduit le gaspillage.

La prévision de la demande joue un rôle crucial dans ce processus. En analysant les tendances historiques et les conditions actuelles du marché, l'APS aligne la production avec les besoins anticipés.

Par exemple, si une augmentation saisonnière des commandes est attendue, le logiciel APS peut ajuster les volumes de production et allouer des ressources supplémentaires pour suivre les ventes.

La flexibilité est une autre force de la planification APS. Si des perturbations imprévues surviennent, telles qu'une panne de machine ou des problèmes avec des fournisseurs dans la chaîne d'approvisionnement, le logiciel APS peut rapidement ajuster la planification de la production, gardant tout sur la bonne voie.

Planification de la capacité dynamique

La planification de capacité dynamique est essentielle pour optimiser les ressources de production et répondre aux attentes des clients. Le logiciel APS équipe les manufacturiers d'outils pour peaufiner leurs processus et améliorer la performance globale. En équilibrant les engagements des projets entre les équipements et le personnel, l'APS assure une utilisation efficace des ressources, minimisant les goulots d'étranglement et maintenant un flux de production fluide.

De plus, le logiciel APS se spécialise dans la planification de la main-d'œuvre en prédisant avec précision les besoins en personnel et les compétences requises pour les opérations à venir. Cette prévoyance aide les fabricants à éviter des revers tels que le sous-effectif ou le sur-effectif ; par conséquent, les équipes sont bien préparées pour gérer les charges de travail fluctuantes.

Une caractéristique convaincante du logiciel APS est sa capacité Disponible-à-Promettre (ATP), qui permet aux entreprises de fournir des délais de livraison fiables. Avec une planification précise et un alignement des ressources, les entreprises peuvent renforcer la confiance des clients en respectant systématiquement leurs engagements, favorisant ainsi la confiance et la fidélité à long terme.

Surveillance de la production en temps réel avec l'APS

Lors de la phase d'exécution, le logiciel APS suit en continu les plannings de production en temps réel. Il suit l'avancement des activités de production, garantissant que tout se déroule comme prévu.

Par exemple, si une machine tombe en panne, le logiciel peut reprogrammer les tâches vers d'autres machines disponibles ou ajuster la séquence de production pour minimiser le temps d'arrêt. Le logiciel APS peut rapidement réviser le plan de production pour intégrer de nouvelles commandes à la dernière minute.

Conclusion

Le logiciel APS transforme la gestion de la production en intégrant des données, des analyses prédictives et une surveillance en temps réel dans un système puissant. En rationalisant la planification de la capacité, en fournissant une surveillance continue et en facilitant des réponses agiles, le logiciel APS permet aux fabricants de maintenir la résilience des entreprises dans des industries en évolution rapide, en faisant un outil indispensable pour la rentabilité à long terme.

Accélérer votre transition vers l’Industrie 4.0

Ne vous laissez pas distancer dans l'industrie manufacturière 4.0 en rapide évolution. Associez-vous à Premier Tech Digital et libérez le potentiel de la transition numérique grâce à nos solutions et notre expertise. Faites l'expérience de l'avenir de la fabrication dès aujourd'hui !